Tunel-čarovné slovo s nádechem tajemství, slovo lákající, plné nesplněných dobrodružných příslibů těm, kdo zvědavě nahlédli do temného otvoru tunelového staveniště.

Jen málokomu je dopřáno shlédnout obtíže této nebezpečné a zajímavé podzemní práce, pozdravit horníka odvěkým „Zdař Bůh“ a sfárat na pracoviště plné hluku a prachu na místo, kde horníci provádí svou každodenní rutinu.

Nová rakouská tunelovací metoda „nrtm“ aneb jak se staví tunel

Podle způsobu jakým se tunelový profil dobírá, vytvořila se během let celá řada rozličných pracovních metod. Všechny vznikli v prvních desetiletích předminulého století, v době kdy se lidé chystali razit cesty železným drahám a neohlíželi se na překážky, jako jsou hory, řeky a mořské úžiny.

Nejstarší z nich je tunelovací soustava německá, která původně vznikla ve Francii, když se tam v roce 1803 začal stavět na průplavu saintquentinském tak zvaný Trouquoiský tunel. Jejím znakem bylo, že při výlomu i zdění zůstává uprostřed tunelového profilu jádro rostlé horniny, která se vybírá teprve, když je tunelová roura hotová. Proto se této soustavě říká také jádrová.

V roce 1828 vznikla v Belgii při stavbě tunelu na průplavu vedoucím z Charleroy do Bruselu jiná tunelovací soustava – belgická. Výlom se při ní děje po částech od shora dolů, a klenba se zdí dříve než se provede výlom boků.

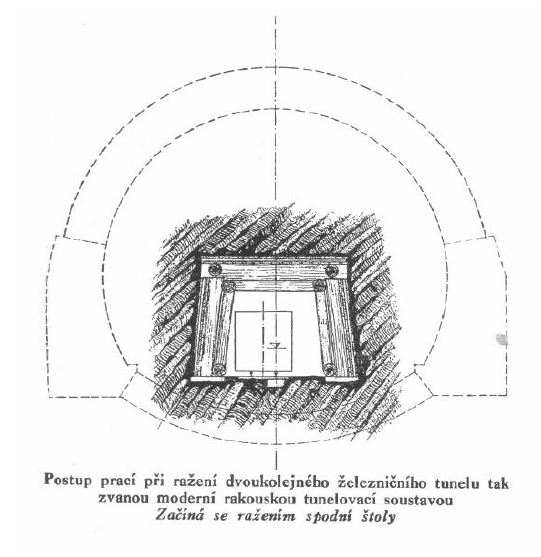

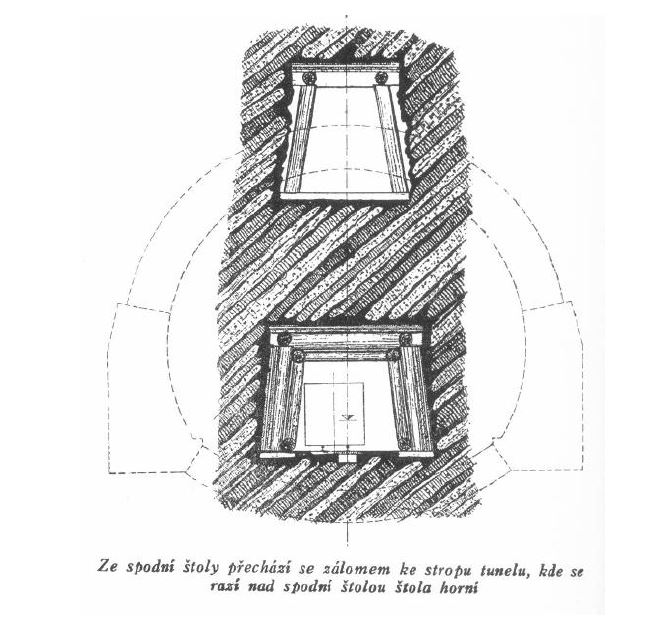

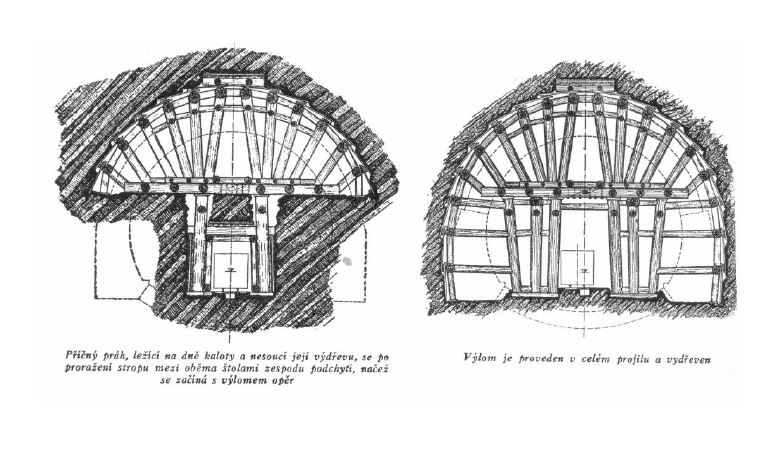

Rakouská tunelovací soustava vznikla v roce 1837 při stavbě tunelu u Oberau na dráze Drážďany-Lipsko. Brzy nato jí bylo použito i v Rakousku. Protože se jí tu pak od té doby používalo hodně často, dalo jí Rakousko i jméno. Začíná se při ní ražením spodní směrové (průzkumné) štoly, z níž se přechází zálomem ke stropu, kde se razí horní štola. Z té se rubá do stran a do hloubky celá kalota. Pracuje se postupně po pasech, a to tak, že výška kaloty se dělí na několik stupňů. Při práci se štola rozšiřuje a vybírá se v jednom pase na úroveň prvního stupně, sousedním na úroveň stupně druhého, v dalších se pak zpravidla dobírá až na dno kaloty. Přitom se stále doplňuje výdřeva. Když je kalota vyrubána, prorazí se stropní část mezi stropní a spodní štolou a po podepření spodní části výdřevy zdola sloupy přejde se k výlomu opěr a tím celého tunelového profilu. Pak se teprve přechází ke zhotovení obezdívky. Zdí se od základů vzhůru k závěru klenby. Všechna práce zde probíhá plynule. Práce postupuje vpřed tak, že po proražení směrové štoly se v prvním pracovišti razí horní štola, v dalších se rozšiřuje výlom a na konci se zdí. Tak se postupuje pas od pasu plynule stále vpřed bez přerušení. Jako všechny ostatní taky tato soustava se zlepšuje a prodělala značné změny. Tak byl i původní způsob příčníkového dřevení, kde se pažiny zatahovaly za příčníky ve směru osy tunelu, zaměněn za dřevení podélníkové při němž se pažiny zatahují za podélníky, napříč k tunelové ose.

Směrová štola se obyčejně razí z obou stran. Tak se může v tunelu pracovat na dvou místech, na dvou pracovištích. Je-li však tunel dlouhý a má-li se stavba urychlit, lze založit ještě další pracoviště. Udělá se to tak, že se do směrové štoly spustí někde uprostřed tunelu shora zvenčí šachta, takzvaná těžní šachta. Pak se pracuje na obou koncích tunelu, ale i uprostřed ze dna spuštěné šachty. Vyrubaný materiál se těžní šachtou dopravuje ven.

Přesné setkání směrových štol někde uprostřed tunelu závisí na perfektní práci důlních geodetů. V minulosti, kdy neměli geodeti k dispozici moderní přístroje, dokázali i tak pracovat s vysokou přesností. Tak například setkání směrových štol v tunelu Simplonském, dlouhém 19 825 metrů, byla výškový chyba 87 mm a směrová 200 mm.

NRTM – Nová rakouská tunelovací metoda

Prof. L. von Rabcewicz v roce 1962 formuloval základní zásady nového postupu tunelování, čímž navázal na svůj patent z roku 1948 – zajištění výrubu dvouvrstvým ostěním. Tato metoda se s drobnými obměnami používá dodnes. V podstatě se jedná o zajištění výrubu provedeného jedním z výše uvedených způsobů rakouské tunelovací metody primárním ostěním ze stříkaného betonu. Po provedení všech ražeb se provádí kontaktní izolace na primární ostění a provede se ostění sekundární z litého betonu, které se vystrojí a zajistí předpokládanou životnost díla.

Naše společnost NESTSERVICE s.r.o. se zabývá dodávkou forem pro betonáže sekundárního ostění všech tunelových profilů. V našem portfoliu se nacházejí jak systémové prvky pro zhotovení menších tunelových profilů, tak prvky pro zhotovení velkých forem tunelových portálů. Jako specialitu nabízíme vývoj a výrobu tunelových forem na míru a to včetně speciálních prvků jako jsou tunelové zárodky, římsy, přechody, výklenky, apod.

Zkušenosti

Návrhem speciálních tunelových forem se zabýváme již od roku 1995. Od té doby máme za sebou spolupráci na velkém množství podzemních děl, od těch nejmenších kolektorových štol až po velké dopravní tunely nejenom v České republice, ale i v zahraničí. Z nabytých zkušeností, které vznikaly při spolupráci s mnoha specializovanými firmami v oblasti tunelařiny víme, že kvalitní návrh tunelového bednění nese mnoho technických aspektů, které mohou a často také jsou protichůdné. Klasickým případem je hmotnost X únosnost systému X cena X životnost.

Návrh tunelové formy – atypického bednění

Návrh způsobu provedení konkrétní tunelové formy závisí na mnoha okolnostech. Je nutné posoudit v závislosti na rozsahu důlního díla vhodnost a tím i ekonomiku navrženého řešení. V první fázi uděláme jednoduchou studii tunelové formy nebo atypického prvku, na které si ověříme některé klíčové hodnoty ve smyslu hmotnosti, materiálu a způsobu nasazení konkrétního výrobku. Po konzultaci s objednatelem vytvoříme 3D model formy (bednění) a provedeme pevnostní analýzu, která nám umožní již přesný materiálový návrh formy. Po odsouhlasení všech podrobností na 3D modelu vytvoříme technickou dokumentaci a můžeme zahájit výrobu formy.

Solidworks – 3D model

Naše společnost využívá od roku 2015 pokročilý 3D modelář SOLIDWORKS, ve kterém vytváříme veškeré naše návrhy. Tento komplexní konstruktérský nástroj umožňuje návrh od první skici 3D modelu, statické a pevnostní analýzy až po 3D fotorealistický model. Z hlediska způsobu práce s digitálními daty je SOLIDWORKS parametrickým, objemovým a povrchovým modelářem, postaveným na technologii grafického jádra Parasolid u něhož tvorba modelů vychází z jednotlivých prvků. Vzhledem k tomu, že tento nástroj pracuje s absolutní přesností, neumožňuje konstruktérovi tzv. „odfláknout“ detaily, jak to známe z 2D kreslení. Tento přístup v konečném výsledku vede k dokonalejšímu návrhu a tím zvyšuje ekonomiku práce na staveništi.

Výroba

Naše společnost disponuje lehkou až středně těžkou zámečnickou výrobou. Jsme schopni nabídnout komplexní výrobu svařovaných prvků, ohraňování a CO pálení. Jsme certifikovaným výrobcem bezpečnostních stavebních prvků, a to konkrétně výrobky pro ochranu volného okraje a zabezpečení pádu předmětů.

Technická podpora

Na naše výrobky poskytujeme technickou podporu ve formě technického školitele nebo šéfmontéra. Školení probíhá na staveništi, kde jsme schopni zajistit seznámení pracovníků s daným výrobkem, jeho obsluhou, ovládáním elektrických popřípadě hydraulických prvků zařízení. Samozřejmostí je dodávka příslušných technologických předpisů a návodů k obsluze.

Systémové bednění štol malých profilů

Jedná se o speciální bednění složené z jednotlivých nastavitelných článků spojených čepy, které vytvoří nosný ramenát na který se přichytí podélníky nesoucí plášť formy.

Podélníky nohou být tvořeny jakýmkoli konstrukčním prvkem: hranolem, dřevěným nosníkem, ocelovým nosníkem nebo systémovým nosníkem z hliníku.

Systémové bednění tunelových portálů

Speciální bednění navržené pro betonáže portálových bloků a hloubených částí silničních a železničních tunelů. Sestává z vnitřního bednění, které je opatřeno pojezdem a hydraulickými zvedáky a vnějšího bednění tzv. kontra spojovaného s vnitřním prostřednictvím spínacích tyčí. Vnější bednění je opatřeno plnícími otvory, vnitřní příložnými vibrátory.